1.Analizador de gases CEMS en línea Introducción del proyecto

Analizador de gases CEMS en línea se utiliza para medir el flujo de gases de combustión, el polvo, la concentración de contaminantes de los gases de combustión y otros parámetros que los clientes necesitan medir.Según sus requisitos de medición, el Analizador de gases CEMS en línea lanzado por Fengtu Technology puede monitorear continuamente SO2, NOX, O2 (estándar, base húmeda, base seca y convertido), concentración de material particulado, temperatura de los gases de combustión, presión, caudal y otros parámetros relacionados, y calcular la tasa de emisión y la emisión total, para gestionar de manera efectiva los datos medidos.

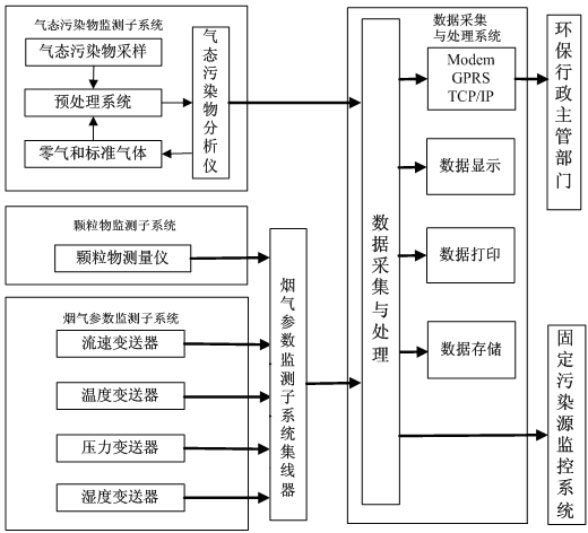

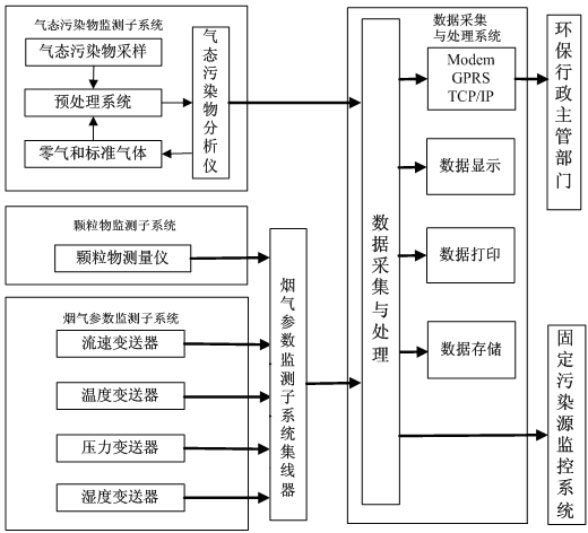

Analizador de gases CEMS en líneaEl sistema consta de cuatro subsistemas obligatorios: monitoreo de contaminantes gaseosos (SO₂, NOX, O₂, etc.), monitoreo de material particulado, monitoreo de parámetros de gases de combustión (temperatura, presión, caudal, etc.) y adquisición y procesamiento de datos.

El monitoreo de contaminantes gaseosos utiliza el método de condensación extractiva, que mide el contenido de SO₂ y NOX en los gases de combustión mediante el método diferencial UV, mide el contenido de oxígeno húmedo mediante un método electroquímico y, posteriormente, calcula las concentraciones de SO₂, NOX y O₂ en los gases de combustión secos mediante conversión húmedo-seco.

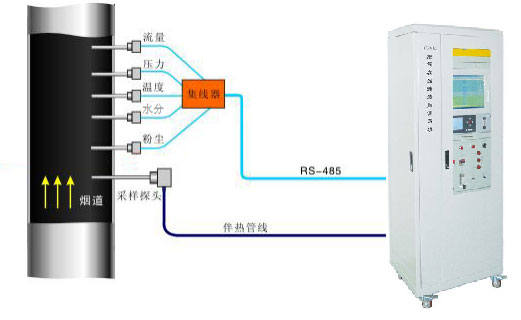

El monitoreo de material particulado utiliza el método de retrodispersión láser. La temperatura de los gases de combustión se mide mediante un sensor de temperatura, la presión de los gases de combustión mediante un sensor de presión y el caudal de los gases de combustión mediante un tubo de Pitot. Todas las señales de medición se introducen en el sistema de adquisición y procesamiento de datos.

El sistema de procesamiento de salida proporciona transmisión de datos in situ en tiempo real, diagnóstico remoto de fallas, estadísticas de informes y análisis gráfico de datos, lo que permite la operación sin personal en el lugar de trabajo. El sistema completo ofrece una estructura sencilla, amplio rango dinámico, un excelente rendimiento en tiempo real, conectividad flexible y bajos costos operativos. Su estructura modular facilita la integración y satisface plenamente los requisitos de comunicación con el sistema DCS interno de la empresa y el sistema de datos del departamento de protección ambiental.

000011 Normas de Implementación del Proyecto

El diseño, la fabricación y la aceptación de este sistema se basan principalmente en las siguientes normas y especificaciones técnicas:

u GB3095-1996 "Norma de Calidad Ambiental Atmosférica"

u GB13223-2003 "Norma de Emisión de Contaminantes Atmosféricos de Centrales Térmicas"

u GB18485-2007 "Norma de Control de Contaminantes de la Incineración de Residuos Municipales"

u HJ/T75-2007 "Especificación Técnica para el Monitoreo Continuo de las Emisiones de Gases de Combustión de Centrales Térmicas"

u CJJ90-2002 "Especificación Técnica para Proyectos de Incineración de Residuos Municipales"

u CJ/T118-2002 "Especificación Técnica para Incineradores de Residuos Municipales"

u HJ/T76-2007 "Requisitos Técnicos y Métodos de Ensayo para Sistemas de Monitoreo Continuo de las Emisiones de Gases de Combustión de Centrales Térmicas" Fuentes de Contaminación

u GB16297-1996 "Norma Integral de Emisiones de Contaminantes Atmosféricos"

u GB/T16157-1996 "Determinación de Partículas en Gases de Escape de Contaminantes Sólidos y Método de Muestreo para Contaminantes Gaseosos"

u GB9078-1996 "Norma Integral de Emisiones de Contaminantes Atmosféricos de Hornos Industriales"

u GB 3095-1996 "Norma de Calidad del Aire Ambiente"

u GB12519-1990 "Requisitos Técnicos Generales para Instrumentos Analíticos"

000012 Plan del Proyecto

000012.1 Elementos de Medición

Ø SO₂, NO₂, O₂, Polvo, Temperatura, Presión, Caudal

000012.2 Métodos de Medición

Ø Método de Muestreo de Gases de Combustión: Método de Condensación Extractiva

Ø Monitoreo de SO₂ y NO₂ Métodos: Espectroscopía de Absorción Óptica Diferencial

Ø Método de Monitoreo de O₂: Método Electroquímico

Ø Método de Medición de Polvo: Método de Retrodispersión Láser

Ø Método de Medición de Temperatura: Sensor de Temperatura

Ø Método de Medición de Humedad: Sensor de Humedad

Ø Método de Medición de Presión: Sensor de Presión

Ø Método de Medición de Caudal: Método de Presión Diferencial (Tubo de Pitot)

2.Analizador de gases CEMS en línea Sistema General

Los requisitos técnicos para el diseño funcional, la estructura, el rendimiento, la instalación y las pruebas de este equipo cumplen con las normas nacionales de protección ambiental pertinentes y con los requisitos de las Normas de la Industria de Protección Ambiental de la República Popular China (HJ/T75-2007 y HJ/T76-2007).

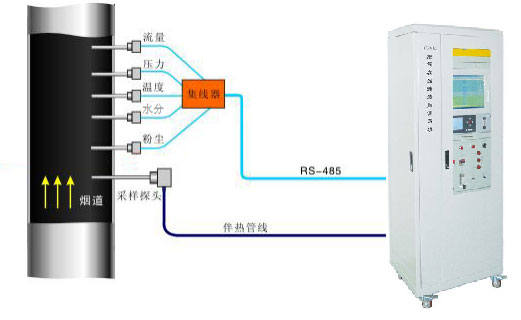

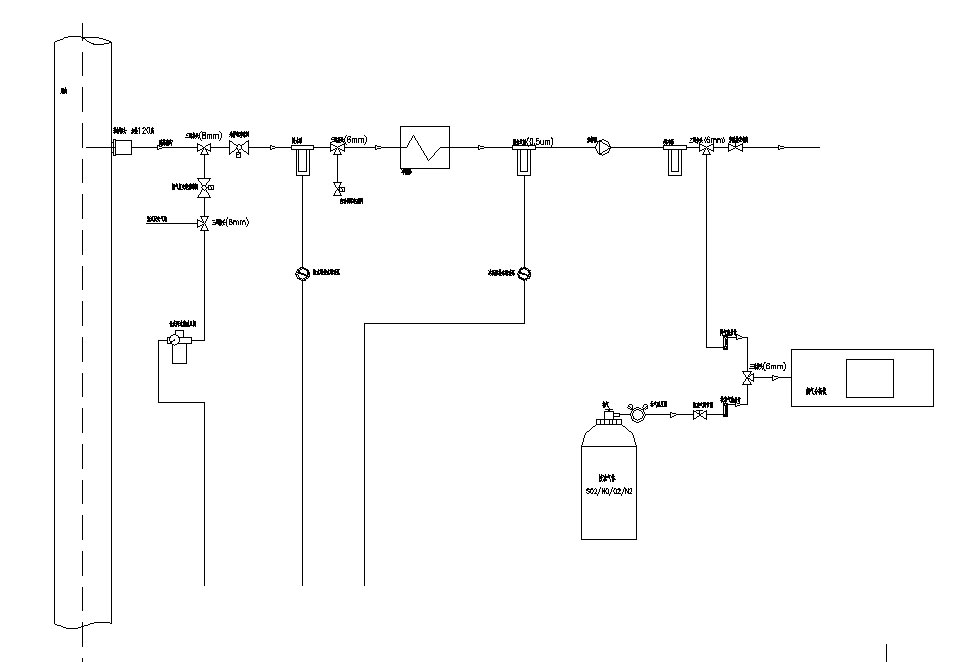

El sistema CEMS de nuestra empresa consta de un subsistema de monitoreo de contaminantes gaseosos, un subsistema de monitoreo de partículas, un subsistema de monitoreo de parámetros de gases de combustión y un subsistema de adquisición y procesamiento de datos. Ambos subsistemas están instalados en un gabinete estándar de 19 pulgadas. La configuración del sistema se muestra a continuación:

Figura 1. Componentes del sistema CEMS

Ø Subsistema de Monitoreo de Contaminantes Gaseosos: Consta de una unidad de muestreo, una unidad de preprocesamiento y una unidad de análisis.

Ø Subsistema de Monitoreo de Material Particulado: Utiliza un monitor de humo con retrodispersión láser.

Ø Subsistema de Monitoreo de Parámetros de Gases de Combustión: Utiliza un tubo de Pitot para medir la velocidad del flujo, un sensor de presión para medir la presión, un sensor de temperatura para medir la temperatura y un sensor de humedad capacitivo de alta temperatura para medir la humedad de los gases de combustión.

Ø Subsistema de Adquisición y Procesamiento de Datos: Consta de una unidad de adquisición de datos, una computadora industrial, una pantalla y el software del sistema.

Estos subsistemas se pueden personalizar según las necesidades del cliente.

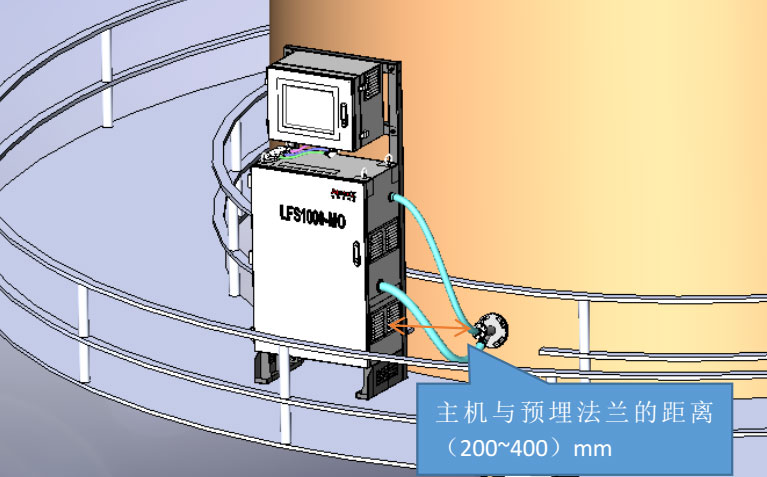

Figura 2. Diagrama de instalación del sistema CEMS

3.Analizador de gases CEMS en línea Componentes del Sistema

3.1 Monitoreo de Contaminantes Gaseosos

3.1.1 Unidad de Muestreo y Pretratamiento

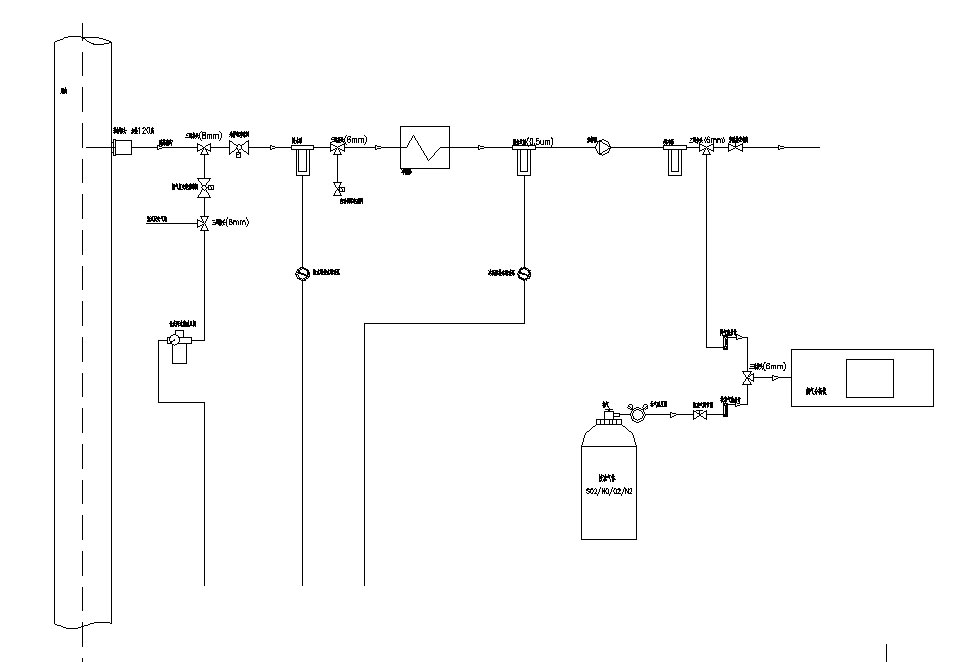

La bomba de muestreo extrae el gas de muestra de la sonda de muestreo. El filtro de la sonda de muestreo elimina la mayor parte de las partículas del gas de muestra. Posteriormente, el gas de muestra se transporta a través de una tubería calentada al sistema de refrigeración para su condensación y eliminación de agua, antes de enviarse a la unidad de análisis para su análisis. El agua condensada se drena a través del sistema de drenaje. La unidad de control realiza funciones como retrolavado, calibración y alarmas de temperatura de refrigeración, y muestra diversos estados de funcionamiento del sistema.

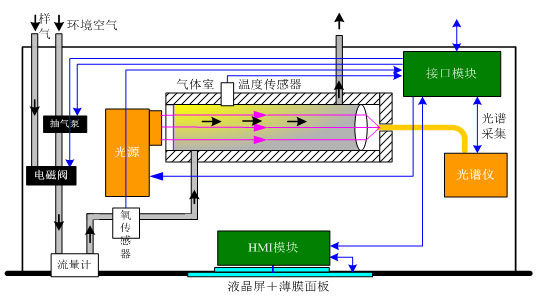

El sistema de pretratamiento utiliza un proceso de condensación rápida en la primera etapa para eliminar el agua, garantizando así que la composición del gas se mantenga constante. Un proceso de filtración fina en la segunda etapa garantiza que la cámara de medición de gases esté libre de contaminación, prolongando así la vida útil del analizador. La siguiente figura muestra un diagrama de flujo del sistema de monitoreo de contaminantes gaseosos.

3.1.2 Analizador de Gases

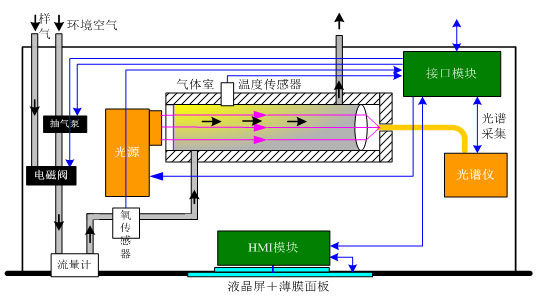

Instrumento: Analizador de Gases con Espectrómetro Ultravioleta

Modelo: FT-UVA-100

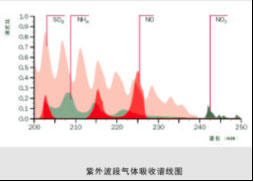

Principio de Medición: Espectroscopía de Absorción Óptica Diferencial (DOAS)

Principio de Medición

El analizador de gases con espectrómetro UV se basa en el análisis óptico multicanal (OMA) y la espectroscopia de absorción óptica diferencial (DOAS). Un haz de luz emitido por una fuente de luz converge en una fibra óptica y se transmite a la cámara de gas. Al atravesar la cámara, es absorbido por el gas a medir y luego transmitido por la fibra óptica al espectrómetro. Dentro del espectrómetro, la luz se divide mediante una rejilla. Un sensor de matriz convierte la señal luminosa dividida en una señal eléctrica, generando un espectro de absorción continuo del gas. El instrumento procesa esta información espectral mediante los algoritmos de espectroscopia de absorción diferencial (DOAS) y de mínimos cuadrados parciales (PLS) para determinar la concentración del gas medido.

Análisis Espectral Multibanda (OMA)

Dado que las distintas moléculas de gas absorben las ondas de luz de forma diferente a distintas longitudes de onda, es posible la medición simultánea de varios gases mediante el análisis del espectro continuo de la luz absorbida.

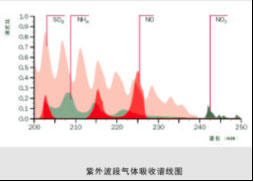

Los analizadores de gases espectroscópicos ultravioleta utilizan una fuente de luz UV y un sensor para medir la concentración de gases que absorben ondas de luz en el rango UV, como SO₂, NO₂ y NO₂. Espectroscopía de Absorción Óptica Diferencial (DOAS)

El concepto central de la DOAS consiste en descomponer el espectro de absorción de gases en dos componentes: uno de variación rápida y otro de variación lenta. El primero está relacionado con la estructura y composición de las moléculas del gas y es la parte característica del espectro de absorción molecular. El segundo está relacionado con la interferencia de factores como el humo, el vapor de agua, los gases de fondo y las variaciones en el sistema de medición, y es el componente de interferencia. La DOAS utiliza el primero para calcular la concentración del gas medido, garantizando resultados de medición sin interferencias y una alta precisión.

El analizador de gases con espectrómetro UV utiliza una combinación única de algoritmos DOAS y PLS para eliminar la interferencia del humo, el vapor de agua y los gases de fondo. También elimina el impacto de las fluctuaciones del sistema de medición en los resultados, garantizando así la precisión y la estabilidad de la medición.

Especificaciones técnicas

SO₂: 0-100-1000 ppm (personalizable a petición)

NO₂: 0-100-1000 ppm (personalizable a petición)

Precisión: ≤±2 %

Error de linealidad: ≤±2 % fondo de escala

Deriva del cero: ≤±2 % fondo de escala/7 D

Deriva del span: ≤±2 % fondo de escala/7 D

Tiempo de respuesta: ≤30 s

Otros

Medición de O₂: electroquímica, 0-25 %, ≤±2 % fondo de escala Alimentación: 220 V CA, 50 Hz

Límite de temperatura ambiente: -10 °C a 40 °C

Interfaces de comunicación: 1 RS232; 1 RS485/RS232

Interfaz digital: 4 salidas de relé, 2 entradas binarias

Interfaz analógica: 5 salidas de 4-20 mA, 2 entradas de 4-20 mA

Características del instrumento

Ø Alta fiabilidad

Utiliza una lámpara de xenón pulsada con una vida útil de 10 años como fuente de luz y un espectrómetro de estado sólido sin piezas móviles, lo que garantiza una alta fiabilidad.

Ø Diseño modular de la cámara de gas

El diseño modular de la cámara de gas simplifica el ajuste del espectro y mejora su intensidad.

Alta precisión y estabilidad de medición

Gracias al algoritmo DOAS (Espectroscopía de Absorción Óptica Diferencial), los resultados de las mediciones no se ven afectados por factores como el polvo y la humedad, lo que resulta en una alta precisión. El algoritmo DOAS también elimina los errores causados por el envejecimiento del instrumento, garantizando una excelente estabilidad de la medición.

Altamente inteligente y digital

Con múltiples procesadores integrados de alto rendimiento, interconectados mediante tecnología de bus de datos de alta velocidad, cada módulo cuenta con potentes capacidades de configuración y detección digital. Su funcionamiento es sencillo y fácil.

Interfaces de usuario completas

Ofrece una amplia gama de interfaces para una fácil integración en diversos sistemas de control y monitorización. Se pueden establecer redes inalámbricas o cableadas mediante los métodos de comunicación RS485 y RS232, lo que facilita la operación, el mantenimiento y la gestión diaria del instrumento.

Comparación con analizadores comunes

Categoría | FT-UVA-100 | No-fotón Infrarrojo (NDIR) |

Rango espectral | Espectroscopia de la rejilla holográfica, detector array de diodos, espectro continuo absorbido completo | Filtro de paso de banda, sin desviación de espectro, medición de absorbancia en longitudes de onda características |

Resolución de longitudes de onda | Alto, 0.6nm | Baja, 20-30nm |

Respuesta lineal | Alto resolución de longitudes de onda garantiza una respuesta lineal | Un mayor ancho de banda de los-filtros produce una respuesta no lineal a la concentración de gases |

Medición del rango dinámico | Grande, para medir tanto antes como después de la desulfuración | Pequeño |

Influencia de la humedad de los gases | No influenciado por la humedad del gas. | La humedad y los componentes del filtro afectan los resultados de la calibración |

Periodo de calibración | Ancho espectro continuo, alta resolución espectral, largos periodos de calibración | Periodo de calibración corto |

Capacidad de rechazo | Muy fuerte, ancho espectro continuo y alta resolución de longitudes de onda que elimina las interrupciones de partículas, humedad, gases de fondo | débil, muy propenso a la alteración por humedad |

Reliabilidad | No tiene partes móviles internas, confiable. | Con componentes móviles como loscortadores, que afectan a la fiabilidad de funcionamiento |

3.1.3 Sistema de Análisis

El sistema de análisis consta de:

Ø Unidad de Muestreo (Sonda, Filtro, Termostato);

La unidad de muestreo del sistema FT-CEMS-A consta principalmente de una sonda de muestreo y una tubería calefactada. La sonda de muestreo se instala en un punto adecuado del conducto de humos (o chimenea) de acuerdo con las normas nacionales. Recoge los gases de combustión y los transporta a una caja de calentamiento ubicada dentro del gabinete a través de una tubería calefactada. Para garantizar resultados de medición precisos, tanto la sonda de muestreo como la tubería calefactada se calientan eléctricamente para mantener el gas a una temperatura establecida y evitar la condensación. La longitud de la tubería calefactada se puede personalizar según las necesidades del cliente.

Ø Unidad de Pretratamiento (Bomba de Muestreo, Deshumidificación, Filtración Fina, Drenaje, etc.);

Los gases de combustión pasan a través de la sonda de muestreo de alta temperatura y la tubería calefactada y entran en el sistema de pretratamiento. El sistema de pretratamiento se conecta a un condensador mediante una válvula de bola de muestreo para la separación de vapor y agua. El agua condensada se descarga rápidamente mediante una bomba peristáltica. Tras la condensación y la eliminación del agua en el condensador, el gas de muestra pasa por un filtro fino de tres etapas para la eliminación del polvo y la filtración. El gas de muestra, limpio, sin polvo ni agua, entra en el analizador de gases de combustión para su análisis y medición.

Ø Unidad analítica (SO₂, NO₂, NO₂, O₂);

Ø Salida de señales (concentraciones de SO₂, NO₂, NO₂, O₂, conversión de rango, estado de calibración, estado de fallo, etc.);

Ø Otros (líneas de gas, circuitos eléctricos, etc.);

Ø Armario de instrumentos analíticos: 2000 × 700 × 800 mm (alto × fondo × ancho).

3.2 Monitoreo de partículas

Instrumento: Medidor de humo (polvo)

Modelo: LSS2004

Principio de medición: Método de retrodispersión láser

Parámetros técnicos:

Cómo funciona | Principio de medición de dispersión frontal láser |

Medida del objeto | Efluentes industriales, cenizas |

Características mecánicas | Caja del host: Caja toda metal. |

Tamaño del equipo: 1670×750×600 mm (A×L×S) |

Peso: unos 120Kg |

Nivel de protección: sistema IP55, componentes electrónicos IP65 |

Propiedades ópticas | Longitud de onda de trabajo (650 ± 20) nm |

Medir el rendimiento | Rango de medición: doble escala automática, min (0-5) mg/m3 max (0-200) mg/m3 |

Drift cero: ±2% F.S./24h Desviación de escala: ±2% F.S./24h |

Error en valor: ±2% F.S. |

Límite de detección: 0,01 mg/m³ Diámetro de la chimenea: (0.3 a 20) metros |

Condiciones de medición | Velocidad del flujo en el conducto: (0 a 30) m/s; presión del conducto de escape: -5Kpa~5Kpa Temperatura de los gases de escape: 300ºC máximo Humedad del humo: 30mg/m3 Bloqueo anti-reventón: automático, intervalo de tiempo para el reventón ajustable |

Requisitos de suministro de energía del host | Voltaje 220VAC, potencia 3KW |

Entorno laboral | Temperatura de funcionamiento: -20℃ a +50℃ |

Características de la interfaz | Salida de simulación: (4~20) mA |

Interfaz digital: RS485 |

Norma de Implementación: HJ/T 76-2007 Requisitos Técnicos y Métodos de Prueba para Sistemas de Monitoreo Continuo de Gases de Combustión de Fuentes Estacionarias de Contaminación.

Características del Producto:

Adopta una sonda integrada para la medición y muestreo simultáneos de la velocidad, lo que facilita un muestreo isocinético preciso.

Admite la salida simultánea de cuatro parámetros: temperatura, presión, velocidad y concentración de gases de combustión.

El instrumento utiliza diversas tecnologías avanzadas, como la cancelación de ruido correlacionado, la estabilización de la potencia de emisión láser, el análisis de impedancia transitoria (TIA) de ruido ultrabajo, el diseño de control de interferencias e integridad de la señal, y la resistencia a entornos hostiles, lo que proporciona datos cuantitativos de emisiones de gases de combustión de forma rápida, fiable y precisa.

3.3 Monitoreo de Parámetros de Gases de Combustión

3.3.1 Sonda Integrada de Temperatura, Presión y Caudal (Temperatura, Presión y Velocidad de Caudal)

El dispositivo de medición de la sonda integrada de temperatura, presión y caudal incluye principalmente un microtransmisor de presión diferencial, un sensor de presión estática, un RTD (o termopar), un tubo de Pitot, una válvula solenoide de retrolavado y un sistema de compensación de temperatura y presión. El principio de medición es el siguiente: El elemento de presión principal utiliza un método tradicional de medición con tubo de Pitot. Una vez instalado correctamente, los tubos sensores de presión total y contrapresión del tubo de Pitot transmiten las presiones dinámica y estática medidas a un transmisor de presión diferencial, que convierte la diferencia entre las presiones dinámica y estática en una corriente proporcional de raíz cuadrada de 4-20 mA y la transmite al módulo de adquisición de datos en la caja de distribución. El ordenador del gabinete CEMS procesa los datos.

Las superficies interior y exterior del tubo de Pitot cuentan con un tratamiento especial para prevenir eficazmente la corrosión de los gases de combustión y reducir la adherencia del polvo. La válvula solenoide de retrolavado se utiliza principalmente para el retrolavado del sistema al medir gases contaminantes (como los gases de escape de la caldera). Cuando se acumula polvo o suciedad en el orificio de detección de la sonda, la válvula solenoide se abre a un intervalo programado, inyectando simultáneamente aire comprimido en ambos tubos de detección de presión para eliminar la suciedad. Durante la medición normal, la válvula solenoide permanece cerrada.

Características técnicas

l Medición en tiempo real de la temperatura, la presión y el caudal de los gases de combustión, mediante tres señales analógicas en formato de dos hilos de 4-20 mA.

l Retrolavado automático de los extremos de presión dinámica y estática del tubo de Pitot a una hora programada. Alta precisión de medición, excelente fiabilidad y funcionamiento continuo a largo plazo.

Fácil instalación y cableado, con bajo mantenimiento.

Especificaciones técnicas

Rango de medición: Salida lineal 0-40 m/s, Rango de medición efectivo: 5-30 m/s;

Ø Señal de salida: 4-20 mA, dos hilos;

Ø Precisión de medición: ±2 % fondo de escala;

Ø Frecuencia de calibración: 12 meses; Ø Tiempo de respuesta: <1 s;

Ø Alimentación del transmisor de presión diferencial (temperatura, presión): 24 V CC, dos hilos;

Ø Límite de sobrepresión del transmisor de presión diferencial: 4,0 MPa;

Ø Material del tubo de Pitot: Acero inoxidable 304, 316L;

Ø Alimentación de la electroválvula de retrolavado normalmente cerrada: 220 V CA, 50 Hz;

Ø Longitud de inserción del tubo de Pitot: 500-2000 mm (opcional);

Ø Rango del transmisor de presión: -10-10 kPa;

Ø Rango del transmisor de temperatura: 0-300 °C;

Ø Rango de temperatura del medio: -40-500 °C;

Ø Temperatura ambiente: -40-85 °C;

Ø Temperatura de almacenamiento: 0-50 °C;

Ø Humedad de almacenamiento: 0-85 % HR.

Ø Brida de montaje: DN50;

Ø Material: SUS316L

Selección de la ubicación de instalación

Al instalar la sonda integrada de temperatura, presión y caudal, elija una sección de tubería recta con un caudal de gases de combustión estable y uniforme. Para obtener más información, consulte los requisitos pertinentes en la norma HJ/T 75-2001 "Especificaciones técnicas para la monitorización continua de las emisiones de gases de combustión de centrales térmicas" o en la norma HJ/T 76-2001 "Requisitos técnicos y métodos de ensayo para sistemas de monitorización continua de las emisiones de gases de combustión de fuentes de contaminación estacionarias".

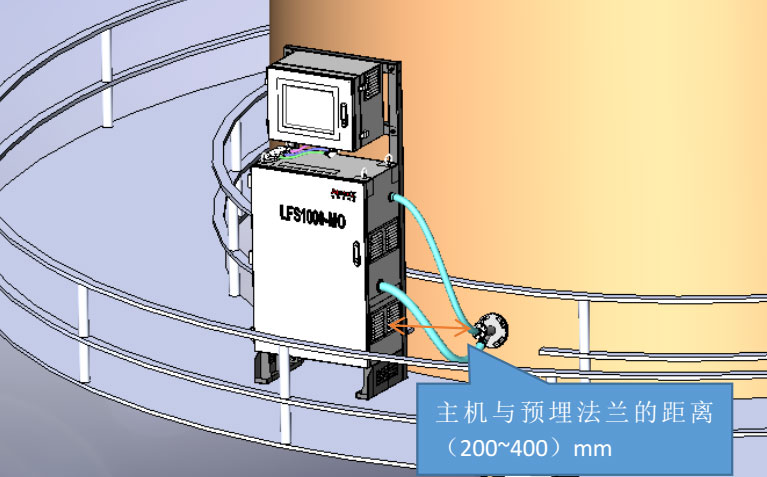

Soldadura y preinstalación de la brida a tope

Antes de instalar la sonda integrada de temperatura, presión y caudal, se debe preinstalar o soldar una brida a tope DN50 en la abertura de la chimenea seleccionada. Durante la instalación, preste atención a la orientación de la brida (como se muestra en la figura siguiente). Asegúrese de que haya una holgura de 100 mm entre la brida y el conducto de humos. Las dimensiones de la brida se muestran en la figura a continuación. Al soldar la brida, preste atención a su orientación, como se muestra en la figura a continuación.

Instalación del instrumento

La instalación in situ requiere alinear el puerto de presión dinámica (H) del tubo de Pitot con la dirección del flujo de gases de combustión y el puerto de presión estática (L) en dirección opuesta al flujo. A continuación, alinee el instrumento con la brida instalada y fíjelo con tornillos y tuercas.

Los puertos del tubo de Pitot se definen como: el puerto de presión positiva (orientado a la dirección positiva del flujo) y el puerto de presión estática (orientado a la dirección negativa del flujo). Estos puertos se insertan en los conectores rápidos del puerto de presión dinámica (H) y el puerto de presión estática (L), respectivamente.

Conexiones de aire

La parte inferior del tubo de caudal de temperatura y presión cuenta con un conector rápido de 8 mm para conectarlo a una fuente externa de gas de purga. El gas de retrolavado debe estar libre de aceite y polvo, con una presión de 0,4-0,7 MPa.

El cable de alimentación de 220 V CA y el cable de señal están engarzados, y los tres cables de señal de 4-20 mA están conectados a la caja de distribución mediante cable blindado.

Ciclo de Mantenimiento

Se recomienda que los usuarios inspeccionen el instrumento tres días después de la instalación del sistema y nuevamente 15 días después. Si no se detectan problemas, las inspecciones pueden repetirse cada tres meses.

La presión de retrolavado del tubo de Pitot es de 0,2 a 0,7 MPa. El tiempo de retrolavado se ajusta según las condiciones de funcionamiento, como la concentración de humo, la temperatura y la humedad. Generalmente, el retrolavado se realiza cada 12 horas durante 1 a 3 minutos.

Detalles del Mantenimiento

Verifique que la alimentación eléctrica y el suministro de aire del instrumento sean normales. Observe si la temperatura, la presión y el caudal de los gases de combustión que se muestran en el ordenador central se encuentran dentro del rango adecuado. Esto se puede determinar fácilmente en función del entorno in situ y las condiciones de funcionamiento de la unidad.

3.3.2 Medición de humedad (opcional)

Instrumento: Medidor de humedad de gases de combustión

Modelo del instrumento: HF-SD-100

Principio de medición: Sensor de humedad capacitivo de alta temperatura

Rango de medición: 0-100 % (personalizable a petición)

Precisión de la medición: ±2 %

Voltaje de entrada: 220 V CA

Corriente de salida: 4-20 mA

3.4 Adquisición y procesamiento de datos

Ø Dispositivo de adquisición de datos (opcional)

Entrada analógica: 8 canales de entrada

Salida: 8 canales de salida analógica o GPRS

Ø Ordenador industrial integrado

Sistema operativo Windows XP, seis puertos serie 232, que proporcionan una interfaz 232 para la carga de datos del instrumento de adquisición.

Ø Divisor (opcional)

Un canal de 4-20 mA está reservado para la carga de datos al DCS de la empresa.

Software del sistema: HFMonitor 1.0, Sistema de Monitoreo y Gestión de Fuentes de Contaminación en Línea

Este sistema se desarrolló con base en las normas nacionales y locales sobre emisiones de contaminantes atmosféricos y las decisiones gubernamentales sobre el control de la contaminación atmosférica y la mejora de la calidad del aire. Implementa el monitoreo continuo en línea de fuentes fijas de contaminación atmosférica, proporcionando datos oportunos y eficaces para la elaboración de informes de contaminación, el control del volumen total y la recaudación de tasas por contaminación. Puede utilizarse para el monitoreo continuo de emisiones de fuentes de contaminación individuales, así como para el monitoreo y la evaluación de la calidad del aire y la elaboración de informes diarios sobre la calidad del aire en estaciones de monitoreo ambiental de todos los niveles y para grandes y medianas empresas.

Características:

² Completas capacidades de adquisición, procesamiento y transmisión de datos. Admite operación distribuida dentro de una red local (LAN).

² El sistema opera en tiempo real. La adquisición de datos en tiempo real es rápida y estable, con altas velocidades de transmisión. Las condiciones de contaminación atmosférica en tiempo real se pueden monitorear de forma rápida y oportuna mediante comunicación remota; además, cuenta con una alta resolución temporal.

El sistema cuenta con calibración automática programada, diagnóstico automático y funciones de alarma automáticas. Al operar bajo estrictos procedimientos de control de calidad, los datos generados son altamente comparables y trazables. El funcionamiento continuo y a largo plazo del sistema no solo genera una gran cantidad de datos, adaptándose a los requisitos de monitoreo de diversas fuentes de contaminación y reflejando de forma exhaustiva el estado real de las emisiones de las fuentes contaminantes y las operaciones de las instalaciones de tratamiento, sino que también identifica patrones de cambio en la contaminación, proporcionando una base técnica detallada y fiable para la previsión de la contaminación y la evaluación ambiental.

El sistema ofrece sofisticadas funciones de modificación de parámetros adaptadas a circunstancias específicas, lo que ayuda a los administradores del sistema y al personal de mantenimiento a diagnosticar el estado operativo de diversos instrumentos de medición y sensores.

El sistema proporciona visualización de datos y curvas en tiempo real, y puede generar automáticamente diversos informes.

4.Analizador de gases CEMS en línea Características del sistema

Ø El instrumento principal utiliza espectroscopia ultravioleta para medir los gases de combustión, ofreciendo alta precisión y fiabilidad, mínimo impacto del polvo y la humedad, y bajos costes de mantenimiento.

Ø El muestreo y el calentamiento a alta temperatura (120 °C a 180 °C) garantizan la transmisión, la eliminación del polvo y la prevención de la condensación.

Ø El sistema de pretratamiento utiliza condensación rápida para eliminar rápidamente el agua, garantizando una composición uniforme del gas. La medición directa de los valores de base seca de los gases de combustión cumple con las normas nacionales.

Ø El armario del sistema es totalmente accesible, lo que facilita enormemente su mantenimiento.

Ø Control del sistema

² Se utiliza un PLC para la calibración y la purga del sistema. El sistema controla las temperaturas del muestreador, el trazador y el condensador, lo que garantiza un funcionamiento óptimo.

² El sistema también cuenta con varios accesos directos para la calibración y la purga del sistema, lo que facilita la operación del operador. Estos accesos directos reducen las necesidades del operador.

² El control del sistema también muestra varios estados del sistema en línea, lo que permite monitorear en tiempo real el funcionamiento del sistema.

5.Analizador de gases CEMS en línea Instalación

5.1 Suministros a cargo del Comprador

Ø Alimentación: 220 V CA, 50 Hz, 2 kW, excluyendo tuberías de calefacción y aire acondicionado. Tuberías de calefacción: 60 W/m; aire acondicionado (si se requiere): 1000 W.

Ø Aire de instrumentación: 0,4-0,7 MPa, aire comprimido limpio y sin aceite, punto de rocío -30 °C.

Ø Herramientas clave utilizadas durante la instalación:

² Taladro y accesorios, tuberías de agua, etc.; diámetros de broca: 60 mm, 75 mm, 100 mm (para conductos de humos de ladrillo).

² Taladro de impacto; diámetro de broca: 10 mm.

² Herramientas comunes:

Ø Materiales de instalación:

² Pernos de expansión estándar (metálicos): M8 mm.

² Pernos de expansión para abrazaderas de tubería (metálicos): 8 mm. Tamaños de tubería de fijación: 20 mm, 50 mm.

² Pernos de expansión estándar (plástico): 6 mm, 8 mm.

² Conductos para cables y otros materiales comunes.

5.2 Costes operativos básicos

1 | Consumo eléctrico del analizador | 220VAC | 100W |

2 | Consumo eléctrico de los polímetros | 24VDC | 3W |

3 | Integración de presión y flujo en el consumo de energía eléctrica | 24VDC | 5W |

4 | Consumo de electricidad de los conductos de calefacción | 220VAC | 60W/M |

5 | Consumo eléctrico de succión | 220VAC | 100W |

6 | Consumo eléctrico del sistema de captación y procesamiento de datos | 24VDC | 500W |

7 | Otras consumiciones eléctricas | 220VAC | 500W |

8 | Consumo total de electricidad |

| Por la longitud de las tuberías de calentamiento |

5.3 División del Trabajo de Diseño

El comprador deberá proporcionar los parámetros ambientales para el punto de muestreo, incluyendo datos de diseño como la temperatura del punto de muestreo, el contenido de polvo y el contenido de gases de combustión, así como el diámetro del conducto, el espesor de la pared, la altura desde el suelo, el material estructural del conducto, la temperatura ambiente media anual, las temperaturas máxima y mínima, y la presión atmosférica. Con base en los datos in situ, el proveedor deberá seleccionar y diseñar la solución óptima para cumplir con los requisitos. Posteriormente, el proveedor deberá proporcionar un plano de construcción como referencia de diseño.

5.4 Instalación e Implementación del Sistema

5.4.1 Ubicación de la Perforación

El punto de muestreo generalmente se ubica en la línea central del conducto horizontal de ladrillo o acero, antes de que los gases de combustión entren en la chimenea. También es posible la instalación en la chimenea. Idealmente, la ubicación de la instalación debe ser determinada por un profesional según los requisitos del proyecto.

Consulte el Apéndice 1 para ver un diagrama esquemático de las ubicaciones de las perforaciones.

5.4.2 Plataforma de Instalación

La barandilla de la plataforma de instalación deberá tener 1,2 m de altura y su base deberá estar construida con placas de acero antideslizantes. Se soldará una placa de acero de 150 mm de ancho a lo largo del perímetro de la barandilla en la base de la plataforma para evitar que los componentes de montaje se caigan.

La base de la plataforma deberá estar a 1,4 m del centro del conducto de humos y la barandilla deberá tener 1,2 m de altura. La plataforma deberá estar soportada por una estructura de acero y fijada al conducto de humos. Se deberá construir una escalera a un lado para facilitar el acceso.

Consulte el Apéndice 2 para ver un diagrama esquemático de la plataforma.

5.4.3 Requisitos de la Sala de Instrumentos

Ø Ubicación: Lo más cerca posible del punto de medición en el conducto de humos (también se puede colocar debajo del conducto).

Ø Dimensiones del Edificio: La sala de instrumentos deberá tener una superficie útil de al menos 6 m² (para un solo sistema). La altura libre al suelo deberá ser de al menos 2,6 m. Requisitos del entorno interior: Temperatura entre 10 °C y 35 °C, humedad relativa inferior al 80 %, ventilación, ausencia de vibraciones y ausencia de campos magnéticos fuertes.

Fuente de alimentación: Pase el cable de alimentación por una zanja debajo del armario del instrumento. La distancia entre el instrumento y la pared debe ser de al menos 500 mm.

Consulte el Apéndice 3 para ver un diagrama esquemático de la sala de análisis.

5.5 Perforación y soldadura de bridas

Ø Tamaño del orificio de la sonda de muestreo: Ø60 mm

Brida empotrada de la sonda de muestreo: Ver Apéndice 4

Ø Orificio de medición del caudalímetro con tubo de Pitot: Ø60 mm

Brida empotrada de la sonda de muestreo: Ver Apéndice 4

Ø Orificio de muestreo del monitor de polvo: Ø75 mm

Brida empotrada del monitor de polvo: Ver Apéndice 5

Ø Orificio de referencia: (El orificio de referencia se reserva para la comparación de datos ambientales y lo proporciona la empresa. Generalmente, un orificio entre DN80 y DN120 es suficiente).

Brida empotrada del orificio de referencia: Ver Apéndice 6

Nota: La distancia entre los orificios en el conducto de humos debe ser superior a 500 mm. Para conductos de humos de ladrillo, se recomienda preempotrar tubos de acero y soldarlos a las bridas.

En la sala de instrumentos, justo encima del lugar de colocación de los instrumentos, a 2,5 m del suelo, se abren orificios para los tubos de muestreo de gases y de escape. El tamaño de los orificios debe ser de 60-80 mm. Se requieren dos orificios.

5.5 Disposición del cable de alimentación y señal:

El comprador deberá proporcionar: La plataforma de trabajo deberá contar con una fuente de alimentación de 220 V CA, 50 Hz, con una potencia de salida de aproximadamente 2000 W. El cable de alimentación se tenderá 0,5 metros directamente debajo del orificio de muestreo de gases (entrando en la caja de alimentación proporcionada por el proveedor). Además, se tenderá un cable de señal desde el armario del analizador en la sala de instrumentos hasta la caja de alimentación.

Consulte el Apéndice 7 para ver un diagrama esquemático del cableado y la disposición del sistema.

5.6 Disposición y fijación del tubo de muestreo de gases

Ø El tubo de muestreo situado sobre la sala de instrumentos puede fijarse directamente a la pared y a las columnas de soporte de la plataforma, y posteriormente a la sala de instrumentos. Desde la sonda de muestreo, el tubo de muestreo debe inclinarse hacia la sala de instrumentos con una pendiente mínima del 1 %.

Como alternativa, el tubo de muestreo puede fijarse a un cable de acero fijado a la pared del conducto o chimenea (que también requiere una inclinación). Sin embargo, debe asegurarse de que no se produzcan rayones entre el tubo de muestreo y la pared en ningún momento.

5.7 Guía de instalación, puesta en servicio y aceptación en obra

Bajo la supervisión del personal de servicio técnico en obra, instale y ponga en servicio el equipo para este proyecto de acuerdo con la información técnica, las normas de inspección, los planos y las instrucciones que le proporcionamos. El proceso de instalación y puesta en servicio es el siguiente:

Número de serie | Contenido del trabajo | Responsable | Nodos de tiempo |

1 | Aceptación de equipos | Comprador | Medio día |

2 | Preparación en la fábrica (permisos de construcción, disposición del terreno y exposición de seguridad, etc.) | Comprador | Medio día |

3 | Preparación de la ingeniería | Escalera recta o andina | Comprador | Tres días |

Puente o conducto |

4 | Instalación del equipo | Comprador (vendedor cooperativo) | Dos días |

5 | Enredos | Comprador (ayuda del comprador) | Un día |

6 | Depuración | Comprador (vendedor cooperativo) | Dos días |

7 | Línea de producción | Comprador (vendedor cooperativo) | Un día |

8 | Primeros vuelos | Comprador (vendedor cooperativo) | Por determinar |

9 | Aceptación | Comprador y vendedor | Por determinar |

10 | Entrega | Comprador y vendedor | Un día |

Tras la instalación del equipo contratado, enviaremos personal para guiar la puesta en marcha y resolver con prontitud cualquier problema que surja durante la misma. La aceptación del rendimiento se realiza una vez instalado y puesto en marcha todo el equipo. Tanto el comprador como el vendedor participan en esta aceptación. Una vez finalizada la aceptación, una vez que todos los indicadores de rendimiento cumplan con los requisitos, el comprador firmará el Certificado de Aceptación del Equipo para este proyecto.

Plan de Capacitación

Número de serie | Contenido de la formación | Días del planificador | Formación del profesor-tutor | Lugar | Notas |

Título | Número de personas |

1 | Conocimiento del equipo CEMS | 2 personas 2 dias | Ingeniero | 1~2 | Lugar |

|

2 | Instalación,ajuste, Functional, maintenance and overhaul | 2 personas 2 dias | Ingeniero | 1~2 | Lugar |

|

El contenido específico de la capacitación, como la hora, el número de participantes y la ubicación, se acordará entre el proveedor y el comprador.

6. Garantía de Calidad y Servicio Posventa

(1) Nuestra empresa ofrece un período de garantía de calidad de doce meses para todo el sistema. Durante el período de garantía, realizaremos mantenimiento regular y gratuito del sistema y reemplazaremos las piezas de repuesto sin costo alguno. Si el sistema falla, responderemos en un plazo de 24 horas. De ser necesario, un ingeniero técnico se desplazará a las instalaciones en un plazo de 48 horas.

(2) Una vez finalizado el período de garantía, nuestra empresa proporcionará servicios de mantenimiento de por vida y ofrecerá los mejores precios en piezas de repuesto.

(3) Actualización gratuita del software del sistema.

(4) Capacitación gratuita para el personal de fábrica.

tiempo:2026-03-05

URL del texto:

https://www.fengtutec.com/es/Flue-gas-monitoring/Online-CEMS-Gas-Analyzer.html

Siguiente artículo:no más

Obtenga una cotización gratis

Obtenga una cotización gratis

Skype

Skype

whatsapp

whatsapp

mail

mail